本文作者:邓成达

三相分离器的效率决定了厌氧UASB的处理效率,而UASB成功运行的关键在于良好的下相分享。这种三相分离器具有以下优点:

(1)避免污泥的回流与上升的水流、气流之间的互相十扰,保证进入沉降区的污泥能够顺利返回,防止污泥流失现象的发生;

(2)包含高浓度污泥的污泥一区、一区容积增大,从污泥区底部到反应器顶部的整个垂直断面上,都能够保持较高污泥浓度,这为泥水的充分接触提供良好的条件,从而能够保持较高的产气率,以及污泥的较高生物活性;

(3)在一定程度上降低UASB反应器的总高度。需要指出的是,在这个阶段,会产生具有强腐蚀性的硫化氢等酸性物质,所以要选用具有抗腐蚀的材料作为本装置的配件。通常做法是在水泥池内的四周涂油漆,对于三相分离器,采用新型符合材料效果比较理想。

3.5 UASB反应器的设计计算

(1) 污泥参数

设计温度T=25℃

容积负荷NV=3.5kgCOD/(m3.d) 污泥为颗粒状

污泥产率0.1kgMLSS/kgCOD,

产气率0.5m3/kgCOD

(2) 设计水量Q=

(3) 水质指标

表5 UASB反应器进出水水质指标

|

水 质 指 标 |

COD(㎎∕L) |

BOD(㎎∕L) |

SS(㎎∕L) |

|

进 水 水 质 |

250 |

140 |

120 |

|

设计去除率 |

85% |

90% |

/ |

|

设计出水水质 |

25 |

14 |

120 |

3.5.2

(1) UASB反应器有效容积的确定

Nv=3.5KgCOD/(m2

V=

式中:

Q -- 设计流量; m3/d

Co-- 进水COD浓度; Mg/L

Ce-- 出水COD浓度; Mg/L

NV-- 容积负荷率; KgCOD/ (m2

(2) 主要构造尺寸的确定

UASB反应器采用圆形池子,布水均匀,处理效果好。

取水力负荷q1=0.6m3/(m2·d)

反应器表面积 A=Q/q1=71712/0.6=

反应器高度

采用8座相同的UASB反应器,则每个单池面积A1为:

则实际横截面积 A2=3.14D2/8=14924m2

实际表面水力负荷

q1在0.5—

① 进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均;

② 应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌;

③ 易于观察进水管的堵塞现象,如果发生堵塞易于清除。

本设计采用圆形布水器,每个UASB反应器设30个布水点。

(2) 设计参数

每个池子的流量

(3) 设计计算

查有关资料,对颗粒污泥来说,容积负荷大于4m3/(m2.h)时,每个进水口的负荷须大于2m2

则 布水孔个数n必须满足

取n=29000个

则 每个进水口负荷

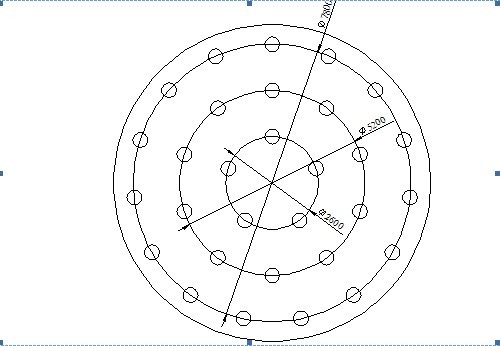

可设3个圆环,最里面的圆环设5个孔口,中间设10个,最外围设15个,其草图见图4

① 内圈5个孔口设计

服务面积: S1=5

折合为服务圆的直径为:

用此直径用一个虚圆,在该圆内等分虚圆面积处设一实圆环,其上布5个孔口

则圆环的直径计算如下:

3.14

② 中圈10个孔口设计

服务面积: S2=10

折合为服务圆的直径为:

则中间圆环的直径计算如下:

3.14

③ 外圈15个孔口设计

服务面积: S3=15

折合为服务圆的直径为

则中间圆环的直径计算如下:3.14

则 d3=

布水点距反应器池底120mm;孔口径15cm

图4 UASB布水系统示意图

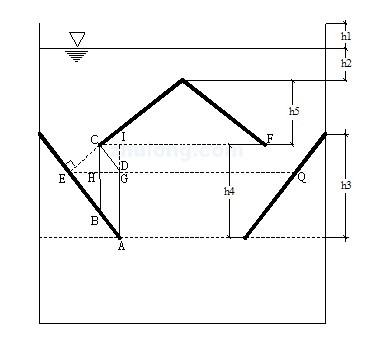

(1) 设计说明 UASB的重要构造是指反应器内三相分离器的构造,三相分离器的设计直接影响气、液、固三相在反应器内的分离效果和反应器的处理效果。对污泥床的正常运行和获得良好的出水水质起十分重要的作用,根据已有的研究和工程经验, 三相分离器应满足以下几点要求:

沉淀区的表面水力负荷<1.0m/h;

三相分离器集气罩顶以上的覆盖水深可采用0.5~1.0m;

沉淀区四壁倾斜角度应在45º~60º之间,使污泥不积聚,尽快落入反应区内;

沉淀区斜面高度约为0.5~1.0m;

进入沉淀区前,沉淀槽底缝隙的流速≤2m/h;

总沉淀水深应≥1.5m;

水力停留时间介于1.5~2h;

分离气体的挡板与分离器壁重迭在20mm以上;

以上条件如能满足,则可达到良好的分离效果。

(2) 设计计算

本设计采用无导流板的三相分

① 沉淀区的设计

沉淀器(集气罩)斜壁倾角 θ=50°

沉淀区面积:

表面水力负荷

② 回流缝设计

h2的取值范围为0.5—

取h1=

依据图8中几何关系,则 b1=h3/tanθ

b1—下三角集气罩底水平宽度,

θ—下三角集气罩斜面的水平夹角

h3—下三角集气罩的垂直高度,m

b1=2.4/tan50=

下三角集气罩之间的污泥回流缝中混合液的上升流速v1,可用下式计算:

V1=Q1/S1=4Q1/3.14b2

Q1—反应器中废水流量(m3/s)

S1—下三角形集气罩回流缝面积(m2)

上下三角形集气罩之间回流缝流速v2的计算: V2=Q1/S2

S2—上三角形集气罩回流缝面积(m2)

CE—上三角形集气罩回流缝的宽度,CE>

CF—上三角形集气罩底宽,取CF=

EH=CE

EQ=CF+2EH=6.0+2

S2=3.14(CF+EQ).CE/2=3.14

v2=141.

v2<v1<

确定上下集气罩相对位置及尺寸

BC=CE/cos50=1.0/cos50=

HG=(CF-b2)/2=

EG=EH+HG=

BE=CE

AB=AE-BE=

DI=CD

h4=AD+DI=BC+DI=

h5=

气液分离设计

由图5可知,欲达到气液分离的目的,上、下两组三角形集气罩的斜边必须重迭,重迭的水平距离(AB的水平投影)越大,气体分离效果越好,去除气泡的直径越小,对沉淀区固液分离效果的影响越小,所以,重迭量的大小是决定气液分离效果好坏的关键。

由反应区上升的水流从下三角形集气罩回流缝过渡到上三角形集气罩回流缝再进入沉淀区,其水流状态比较复杂。当混合液上升到A点后将沿着AB方向斜面流动,并设流速为va,同时假定A点的气泡以速度Vb垂直上升,所以气泡的运动轨迹将沿着va和vb合成速度的方向运动,根据速度合成的平行四边形法则,则有:

要使气泡分离后进入沉淀区的必要条件是:

在消化温度为25℃,沼气密度

水的运动粘滞系数v=0.0089×10-4m2/s;取气泡直径d=0.01cm

根据斯托克斯(Stokes)公式可得气体上升速度vb为

vb—气泡上升速度(cm/s)

g—重力加速度(cm/s2)

β—碰撞系数,取0.95

μ—废水的动力粘度系数,g/(cm.s) μ=vβ

水流速度

图5 三相分离器设计计算草图